새롭게 도전하다

Selini의 완벽한 제품을 보고 저렇게 해 봐야지! 의기양양하게 도전한 제품입니다.

너무 실망이 커서.... 전문가의 도움을 받으려고

에나멜 유약을 판매하시는 사장님들께 전화를 드렸습니다.

'꾸욱 꾸욱 눌러서 채워야 해요'

'기포가 생기면 메우는 방법밖에는 없고.... 처음부터 잘 해야 해요'

30분, 1시간씩 도움을 받았지만, 쉽지가 않네요.

에나멜이라는 것이 작은 유리 알갱이를 일정한 부분에 채워서 800℃이상의 온도의 화로에 넣고 구워내는 것이기 때문에 표면은 매끄럽게 녹아내려 유리면이 될 수 있지만, 한꺼풀을 벗기면 유리 알갱이와 알갱이 사이의 채워지지 않은 공간이 기포로 나올 수 밖에 없는 재료입니다.

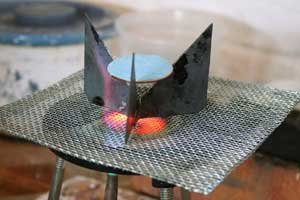

직접 토치로 굽는 방식도 그림처럼 불꽃이 아래에서 가열될 수 있도록 해야 바닥면부터 가열이 되어야 안료 알갱이가 밑부분부터 융착됨으로써 기포가 최소화 될 수 있지만, 전혀 기포가 없게 융착되지는 않는다.

반면 화로에 넣어서 융착시키는 방법은 가열이 전체적으로 진행되므로 기포를 최소화하는 방법은 최대한 얇게 도포하여 기포를 없게 하는 것이 최선일 수 있다.

어느 전문가의 조언처럼 눌러서 채우는 방식도 논리적으로 보면 개선은 되겠지만 기포 문제를 해결하는 방안이 될 수는 없을 것이다.

외국 시계 전문 사이트에 소개된 피아젯 시계에 사용되는 에나멜 작업물을 보면 Selini처럼 연마된 표면이 아니고 소결된 상태 그대로의 표면을 갖고 있다. 사실 이 작업물의 기법은 클루아조네 에나멜 기법으로써 얇은 24K 순금 판으로 윤곽선을 만들고 윤곽선을 경계로 에나멜을 채우면서 그림을 완성해 나가는 기법이므로 굳이 연마를 할 필요가 없는 제품이기는 하지만, 다른 제품에서도 Selini처럼 연마를 한 것 같은 자료는 찾을 수가 없었다.

위 사진을 보면 문제점이 바로 보입니다.

아래 부분에 표기한 것처럼 1차 융착시킨 부분에서 발생한 기포가 보입니다.

윗부분 오른쪽에 표기한 것처럼 대부분 1차 채움으로 융착시키면 유리면으로 곡률을 가진 면이 만들어집니다.

문제는 저렇게 움푹 들어간 것이 아니고, 제품 표면과 융착된 에나멜 표면을 일치시키기 위해서 좀 더 두텁게 층을 만든 문자 A자에 나타난 기포입니다.

800℃이상에서 융착되면 나타나는 기포를 손쓸 방법이 없습니다.

실험 방법을 바꾸다

기포를 당연한 것으로 생각하고, 최소화시킬 수 있는 방법을 찾는 것이 이 문제를 해결하는 방법이 될 것이라고 결론을 내리니 마음이 한결 편해집니다.

다만, 작업량이 엄첨 많아질 것이 걱정이였습니다.

일단, 문제를 해결해 보는 것이 첫째이지요.

먼저, 시행한 방법은 표출된 기포를 없애는 방법이였습니다.

1차적으로 검은색 에나멜만을 아주 가는 입자로 만들어서 입자와 입자간의 간격이 최소화 될 수 있도록 하였습니다.

2차로 소결된 에나멜에서는 보이지 않지만 평면화 작업시에 나타나는 내부 기포를 잘 보이게 하려고 샌딩기(금강사를 에어로 불어 내뿜는 기계)를 활용하여 융착된 에나멜층의 유리면을 벗겨내였습니다.

3차로 이 내부기포에 미세한 에나멜을 덧대여 충진하여 소결하였습니다.

결과는 다소 기포가 줄어들었으나, 상당수의 기포가 연마시에 노출이 되였습니다. 이는 미세 기포가 메워질 수도 있고, 메워지지 않을 수도 있다는 뜻으로 볼 수 있고, 작업자는 결과물이 나올 때까지는 이것을 예측할 수 없다는 문제가 내포되여 있는 방법입니다.

실패

방법을 바꿔 90% 성공하다

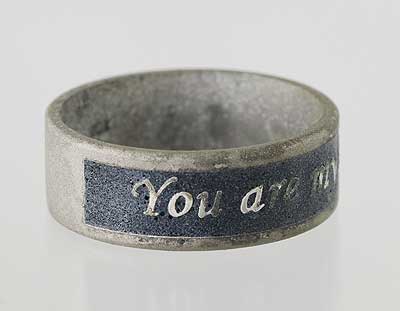

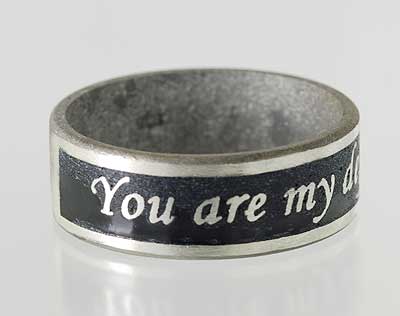

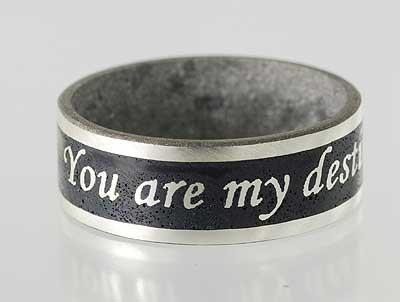

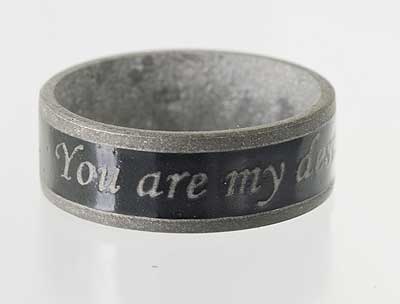

이 제품은 방법을 바꿔 융착된 에나멜 표면을 연마하여 광택까지 낸 제품입니다.

기존 2009년에 만들어진 샘플반지에 에나멜을 융착시켜 실험을 했기 때문에 실버의 순도가 92.5%로 에나멜 소결시 산화가 잘 되여서 문제가 있기는 했지만, 실험용 시험 반지를 준비하지 못해서 시험반지로 사용했습니다.

위에서 수많은 기포로 문제가 있던 반지도 깔끔하게 해결되였습니다.

이 정도면 상품으로 가치는 만들어 졌다고 볼 수 있습니다.

다만, 반지 제작 공정이 한번 더 진행되어야 하고,

에나멜 소결 공정이 여러번 진행되어야 한다는 점이 에나멜링 작업이 어렵다는 점을 대변하는듯 합니다.

이제, 완성된 실험 방법을 진행 순서별로 안내해 드리겠습니다.

혹시, 이런 문제로 고민하시는 분이 있다면 참고하시고, 더 좋은 방법이 있다면 공유해 주시면 더욱 고맙겠습니다.

새로운 방법 1단계

옆 사진은 1차 안료를 도포하고 소결한 상태의 사진입니다. 에나멜을 얇게 도포했기 때문에 부분적으로 융착이 안된 부분은 산화가 된 부분도 있고, 고르지 못한 상태로 융착된 듯 하지만 가장자리와 문자의 경계부분등을 신경써서 에나멜을 도포했다는 점을 참고하시기 바랍니다.

새로운 방법 2단계

샌딩기계로 융착이 안된 부분이 문제가 있을 법한 부분을 날려 버립니다. 또한 샌딩작업을 하면 2차 안료를 도포하는데 잘 붙어 있어 아주 유용한 방법이라고 할 수 있습니다.

새로운 방법 1단계 2단계의 반복

유약을 도포하고 굽고, 샌딩기로 깎아내고를 반복합니다.

아무리 얇게 도포를 해도 나타나는 기포

에나멜의 기포는 얇게 도포를 해도 나타납니다. 특히 반지처럼 옆으로 눕혀서 소결을 해야 할 경우에는 중력에 의한 흘러내림도 고려해야 하기 때문에 유약 소성 온도의 상한선을 정하고 소결하는 것이 필요한데... 이 상한선은 유약에 따라 다를 수 있겠지만 우리는 820℃를 상한선으로 정하고 진행했습니다.

중력에 의한 유약의 흘러내림

이제 거의 마무리 단계에서 은 표면과 에나멜 표면을 일치시키기 위해서 반지 표면과 평탄작업을 다이야몬드 줄로 같이 깎아내는 작업을 진행했더니, 옆 사진의 아랫부분의 가공이 안된 부분은 중력에 의한 흘러내림으로 움푹 패인 부분이 발생한 것을 볼 수 있습니다.

이 부분을 해결하려면 소성온도를 낮춰야 하는데... 온도를 낮추면 소결이 안될 수 있어서 두께를 좀 더 주워서 다시 굽는 방법을 택합니다.

중력에 의한 유약의 흘러내림 보강

아래 부분을 보강하기 위해서 약하게 샌딩처리를 하고 다시 유약을 올려 아래부분의 움푹 들어갔던 부분을 부분을 보강한 사진입니다.

my 글자위는 화로에서 바로 꺼내면서 급격한 온도 변화로 에나멜 표면이 튄 부분도 보이는군요. 실 제품제작에서는 이러한 부분도 결함이 될 수 있으니 주의해야겠지요.

중력에 의한 유약의 흘러내림 보강후 평탄작업

우와~~ 그렇게 주의를 하면서 소결을 했는데.... 에나멜 도포도 얇게해서 아주 잘 나올 줄 알았는데 기포가 저렇게 많이 나오다니.... 이 공정은 에나멜 공정에서는 마지막 공정이라고 할 수 있는데.....

이 공정은 전 단계에서 소결된 에나멜 층을 은 표면과 평탄하게 일치시키고, 은 부분을 광택 직전 상태까지 만들어서 마지막 소결 공정을 통하여 에나멜 부분이 광택이 나도록 할 예정입니다.

그런데 저렇게 기포가 많으니.... 해결될 수 있을지 경험을 위해서 그대로 진행봅니다.

마지막 소결

위 사진처럼 가공된 제품을 화로의 온도를 800℃로 낮춘 상태로 만들고 2분 동안 소성한 후에 꺼내 촬영한 사진입니다.

이렇게 화로의 온도를 낮추는 것은 에나멜 표면만을 융착시키면서 중력에 의한 흘러내림이 적을 수 있도록 에나멜의 유동성을 낮추기 위한 것 입니다.

이렇게 소결된 표면에서는 전 단계 사진에서 볼 수 있었던 기포는 보이지 않습니다.

이것은 겉 표면이 녹아내리면 덮어버린 것으로 볼 수 있습니다.

이 녹아내린 층을 깎아내면 기포가 나타날 것이라고 누구나 예상할 수 있을 것입니다.

이러한 사실을 알고 있기 때문에 광택 직전 상태까지 가공표면을 다듬는 이유가 있기도 합니다.

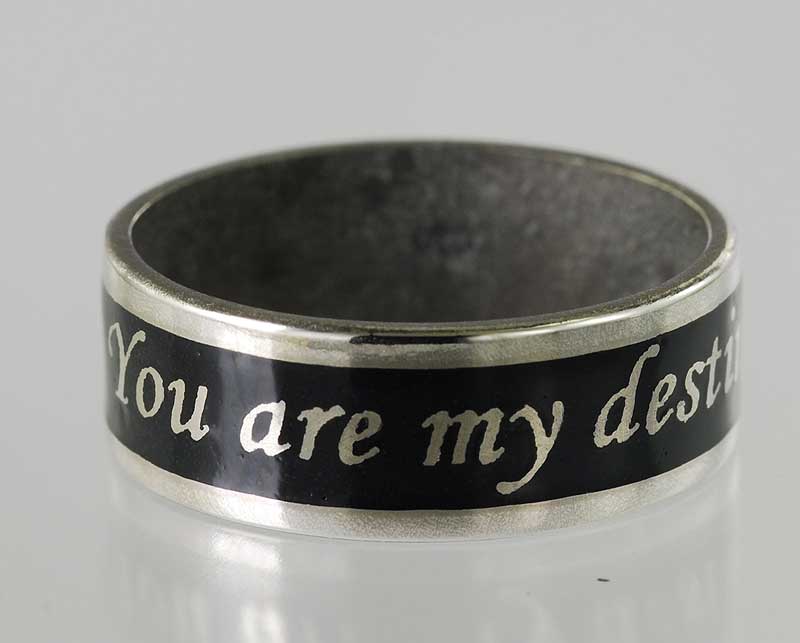

광택

약간의 기포가 보이는군요.

이 과정은 광택과정을 거친 것으로 14000mesh의 다이야몬드 파우더로 에나멜 표면을 가공하고 1000mesh로 은 광택제로 1차 가공을 하고, 2차로 54000mesh의 다이야몬드 파우더로 에나멜 표면에 광택 가공을 하고 3000mesh 은 광택제로 은 부분을 가공한 후에 10000mesh의 은 광택약으로 은 부분을 마무리 광택작업을 한 상태입니다.

에나멜 표면 광택실험이기때문에 다른 부분은 광택작업을 생략하였음을 참고하시기 바랍니다.

결론

이 정도면 다시 실험하면 100% 나올 것이라고 생각하고 샘플 실험을 하면서 사진 촬영을 병행하면서 제작을 했는데, 결과가 만족스럽지 못합니다.

중력으로 흘러내린 부분을 보강하면서 발생한 기포를 무시하고 바로 에나멜 부분에 광택을 넣는 작업을 진행한 것이 실패의 원인인 것 같습니다.

중력으로 인해 발생한 약한 굴곡을 채우기 위해서 아주 얇게 에나멜을 도포했기 때문에 저렇게 기포가 나올 것이라고는 생각지도 않았는데....의외로 기포가 많이 나왔고, 다시 샌딩을 하고 초벌 광택을 내야한다는 까다로움이 괜찮겠지! 하는 나태함이 만들어낸 결과이기도 합니다.

까칠한 녀석!! 조금도 방심할 틈을 주지 않는구만!!

의기양양하게 성공할 것이라는 실험이 실패를 기록하는 실험이 되여버렸군요. ㅋㅋ

이제 내일이면 실험 소재가 될 순도가 높아진 은반지가 나옵니다.

다음 번에는 멋지게 성공할 것 입니다.

2016년 4월 14일 아트골드

다음 실험 방향

소결온도을 높여본다 : 830℃ - 온도가 높아지면 중력에 의한 흘러내림을 좀 더 커지겠지만, 소결시에 기포는 많이 줄어들 것으로 예상함.

마지막 광택 소성 공정전에 발생하는 기포는 무조건 완벽처리후에 진행한다.

다른 안료 업체의 불투명 검은색을 구매하여 실험 조건을 바꿔본다.